Wir nehmen unser Motto "TRUST THE EXPERTS" sehr ernst. Gut ausgebildete Fachkräfte sorgen tagtäglich dafür, dass wir innovative, qualitativ hochwertige und technisch komplexe Produkte anbieten können. Von der Idee bis zum fertigen Produkt liegt der Prozess dabei meist vollständig in HKO-Expertenhänden. Hier erhalten Sie einen Einblick hinter die HKO-Kulissen - in unsere R&D und Produktionsbereiche.

Expertise in Innovation, Entwicklung und Produktion

TRUST THE EXPERTS für Innovation und Entwicklung

Wir verfügen über spezielle Expertise in der Herstellung und Veredlung technischer Textilien, vorwiegend aus Glasfaserwerkstoffen, für den Hochtemperaturbereich. Dazu gehören anwendungsgerechte Mehrlagenaufbauten (Multilayer) sowie Beschichtungen für eine Vielzahl von Anwendungen im Automobil-, Marine- und Industriebereich. Resultat unserer Arbeit sind Innovationen und (Weiter-) Entwicklungen in verschiedenen Bereichen, darunter Brandschutz für mobile und stationäre Batteriesysteme, passive Brandschutzlösungen in und außerhalb von Gebäuden wie Komponenten für Brandschutztore oder -vorhänge, Filtrationslösungen im Hochtemperaturbereich sowie Lösungen für die thermische Isolation in Hochtemperatureinsatzgebieten.

Unsere Forschungs- und Entwicklungseinheit besteht aus einem multikulturellen Team, das sich aus Entwickler*innen und Anwendungsingenieur*innen zusammensetzt. Unsere Expertise umfasst sowohl grundlagenorientierte als auch anwendungsorientierte Forschungs- und Entwicklungsarbeit, in Zusammenarbeit mit acht weltweiten Entwicklungszentren innerhalb des Saint-Gobain-Konzerns. Unser Ziel ist es, kontinuierliche Verbesserungen bestehender Produkte sowie vollständige Neuentwicklungen zu erarbeiten. Dazu gehört auch die Entwicklung notwendiger Produktionsprozesse, die zur Herstellung neuer Produkte erforderlich sind.

Teamwork und Innovationsnetzwerke als Grundlage unserer Entwicklung

Unsere Teams arbeiten eng zusammen, um Entwicklungen voranzutreiben, indem wir z.B. Innovations-Workshops durchführen. Diese Workshops finden unternehmensintern, mit anderen Saint-Gobain-Einheiten (andere Business Units und acht weltweiten Entwicklungszentren) sowie mit Kund*innen statt. Wir nutzen Grundlagenforschung, um das Werkstoffverhalten unserer Produkte ganzheitlich zu verstehen und bei der Produktentwicklung bedarfsgerecht zu berücksichtigen. Für einige Anwendungen greifen wir auf Simulationstechnologien zurück, um die Entwicklungszyklen möglichst kurz zu halten. Kurze Iterationsschleifen bei der Herstellung von Mustern unterstützen uns ebenfalls bei der Beschleunigung von Entwicklungszyklen. Zudem verfügen wir über ein eigenes Labor, in dem wir neben der eigentlichen Produktentwicklung auch Tests wie die Hochtemperaturbeständigkeit durchführen können, ohne auf externe Partner angewiesen zu sein und somit verlängerte Entwicklungszyklen zu minimieren.

Viele Wege führen zu Innovation

Unsere Innovationspotenziale ziehen wir aus verschiedenen Einflüssen, darunter Branchen-Treffen, Messen, Arbeitskreise (universitär und außeruniversitär), Marktanalysen, der Austausch mit unseren Kund*innen sowie eigens entwickelte Ideen aus Lösungsbedarfen. Dabei steht stets der Kundennutzen im Fokus der Ideenentwicklung. Die Vernetzung innerhalb von Saint-Gobain bietet ebenfalls zahlreiche Vorteile: Durch die Abbildung vollständiger Prozessketten aus einem Haus sowie die wissenschaftliche und anwendungsnahe Expertise aus zahlreichen Disziplinen (z.B. Fasern, Beschichtungen, alternative Werkstoffe wie Schäume oder Keramiken) können wir umfassende Lösungen anbieten oder gemeinsam mit unseren Kund*innen erarbeiten.

Unsere Produktion hochwertiger technischer Textilien

Die HKO verfügt über drei moderne Produktionsstandorte in Oberhausen und Thüringen. An diesen Standorten stellen wir sowohl Gewebe als auch Nadelmatten für Hochtemperaturanwendungen her, die den höchsten Qualitätsanforderungen entsprechen. Dank unserer umfassenden Fertigungstiefe und unseres fundierten Produktions-Know-hows sind wir in der Lage, individuelle Kundenanforderungen zu erfüllen und ein breites Anwendungsspektrum abzudecken. Unsere Produkte finden in verschiedenen Industrien, wie der Automobil- und der Marineindustrie, Anwendung.

Garn- und Gewebeproduktion

Unsere Gewebeproduktion weist eine hohe Fertigungstiefe von speziell verarbeiteten Garnen zu Gewebe auf, die kundenspezifische Anforderungen erfüllen. Unsere Spezialisierung beginnt oft schon beim Texturieren und Zwirnen der Garne. Diese können wir mit unseren Anlagen bereits so verändern, dass eine bestimmte mechanische Eigenschaften und/oder eine bessere Isolationsleistung erzielt werden.

Gewebeveredlung

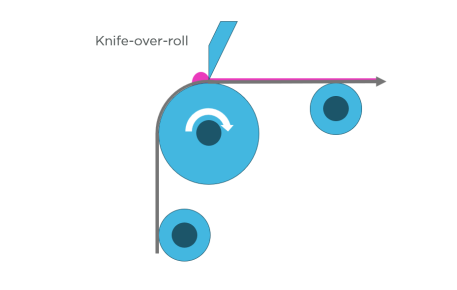

Beschichten

Auf unserer Linie können wir das Gewebe mit unterschiedlichen Chemikalien wie beispielsweise Polyurethan (PU) oder Ethylen-Vinylacetat-Copolymere (EVA) beschichten. Das Rakel-Beschichten ist ein kontinuierlicher Rolle-zu-Rolle-Prozess, bei dem das Gewebe unter einem Rakelmesser bewegt wird, das die pastöse Beschichtungsmasse über einen definierten Spalt streicht. Die Viskosität, der Spalt und die Füllmenge bestimmen die aufgetragene Menge der Beschichtungszusammensetzung. Das Gewebe fährt durch den Trocknungsbereich, um das restliche Wasser zu entfernen oder den flüssigen Silikonkautschuk zu vulkanisieren.

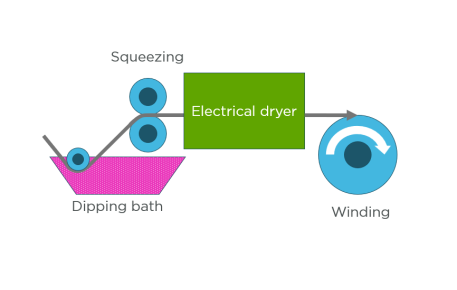

Ausrüsten

Auf unserer Anlage können wir das Gewebe mit spezieller Chemie ausrüsten. In diesem kontinuierlichen Rolle-zu-Rolle-Prozess wird das Gewebe durch ein Tauchbad bewegt und vollständig von der Chemie durchtränkt. Überschüssige Flüssigkeit wird abgequetscht und zurück in das Bad geleitet. Im Anschluss wird das Gewebe im Trockner getrocknet, um das überschüssige Wasser zu entfernen und den finalen Zustand des Produktes zu erreichen.

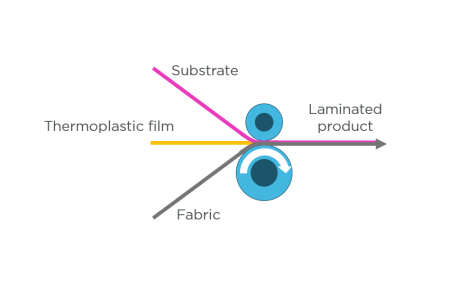

Kaschieren

Auf unseren Maschinen können verschiedene Materialien wie beispielsweise Aluminiumfolie auf das Gewebe kaschiert werden. In diesem kontinuierlichen Prozess werden die verschiedenen Lagen unter Druck und Temperatur miteinander verbunden.

Die verschiedenen Veredlungstechnologien können bei Bedarf auch miteinander kombiniert werden, um die Potentiale aus jedem Prozess zu vereinen. Aus den Geweberollen können im Anschluss auf unseren CNC-Cuttern präzise Teile geschnitten werden. Durch die hohe Fertigungstiefe und -flexibilität können wir in unserer Produktion spezifische und kundenindividuelle Garne und Gewebe herstellen, die höchsten Leistungs- und Qualitätsansprüchen gerecht werden.